мӢұк°ҖнҸ¬лҘҙм—җм„ң кІҖмҰқ л§Ҳм№ң AIВ·лЎңлҙҮ мӨ‘мӢ¬ кіөмһҘ, мҡёмӮ°м—җ ліёкІ© мғҒлҘҷ

лӢЁмҲң мһҗлҸҷнҷ”лҘј л„ҳм–ҙм„ вҖҳмҶҢн”„нҠёмӣЁм–ҙ м •мқҳ кіөмһҘвҖҷвҖҰнҳ„лҢҖм°Ёмқҳ лҜёлһҳ м ңмЎ° нҳҒмӢ

мҠӨл§ҲнҠё кіөмһҘ - м¶ңмІҳ : нҳ„лҢҖмһҗлҸҷм°Ёк·ёлЈ№

кұ°лҢҖн•ң кіөмһҘ лӮҙл¶Җм—җм„ң мқёкіөм§ҖлҠҘ(AI) кё°л°ҳ лЎңлҙҮмқҙ мҠӨмҠӨлЎң нҢҗлӢЁн•ҳл©° л¶Җн’Ҳмқ„ мҳ®кё°кі кІҖмҲҳк№Ңм§Җ мҲҳн–үн•ҳлҠ” мӢңлҢҖк°Җ нҳ„мӢӨлЎң лӢӨк°Җмҷ”лӢӨ. нҳ„лҢҖмһҗлҸҷм°Ёк·ёлЈ№мқҙ кё°мЎҙ л…ёлҸҷмһҗ мӨ‘мӢ¬мқҳ мғқмӮ° л°©мӢқмқ„ лІ—м–ҙлӮҳ, лЎңлҙҮкіј мҶҢн”„нҠёмӣЁм–ҙк°Җ кіөмһҘ мҡҙмҳҒ м „л°ҳмқ„ лӢҙлӢ№н•ҳлҠ” вҖҳмҶҢн”„нҠёмӣЁм–ҙ м •мқҳ кіөмһҘ(SDFВ·Software Defined Factory)вҖҷмңјлЎңмқҳ м „нҷҳмқ„ м„ м–ён•ҳл©° мӮ°м—…кі„м—җ нҒ° нҢҢмһҘмқ„ мқјмңјнӮӨкі мһҲлӢӨ.

м°Ёлҹү н•ң лҢҖк°Җ мЎ°лҰҪлҗ л•Ңл§ҲлӢӨ к°ҖмғҒкіөк°„мқҳ л””м§Җн„ё нҠёмңҲ кіөмһҘм—җм„ң л°ңмғқ к°ҖлҠҘн•ң лӘЁл“ мҳӨлҘҳлҘј мӮ¬м „м—җ кІҖмҰқн•ҳкі , л¬ҙмқёмҡҙл°ҳм°Ёлҹү(AGV)кіј лЎңлҙҮнҢ”мқҙ м •н•ҙ진 лҸҷм„ м—җ л”°лқј мң кё°м ҒмңјлЎң мӣҖм§ҒмқҙлҠ” кІғмқҙ н•өмӢ¬мқҙлӢӨ. мқҙлҠ” мғқмӮ°м„ұкіј н’Ҳм§Ҳмқ„ лҸҷмӢңм—җ к·№лҢҖнҷ”н•ҳл ӨлҠ” нҳ„лҢҖм°Ёк·ёлЈ№мқҳ м•јмӢ¬м°¬ м „лһөмқҙлӢӨ.

мӢұк°ҖнҸ¬лҘҙм—җм„ң мӢңмһ‘лҗң м ңмЎ° нҳҒмӢ

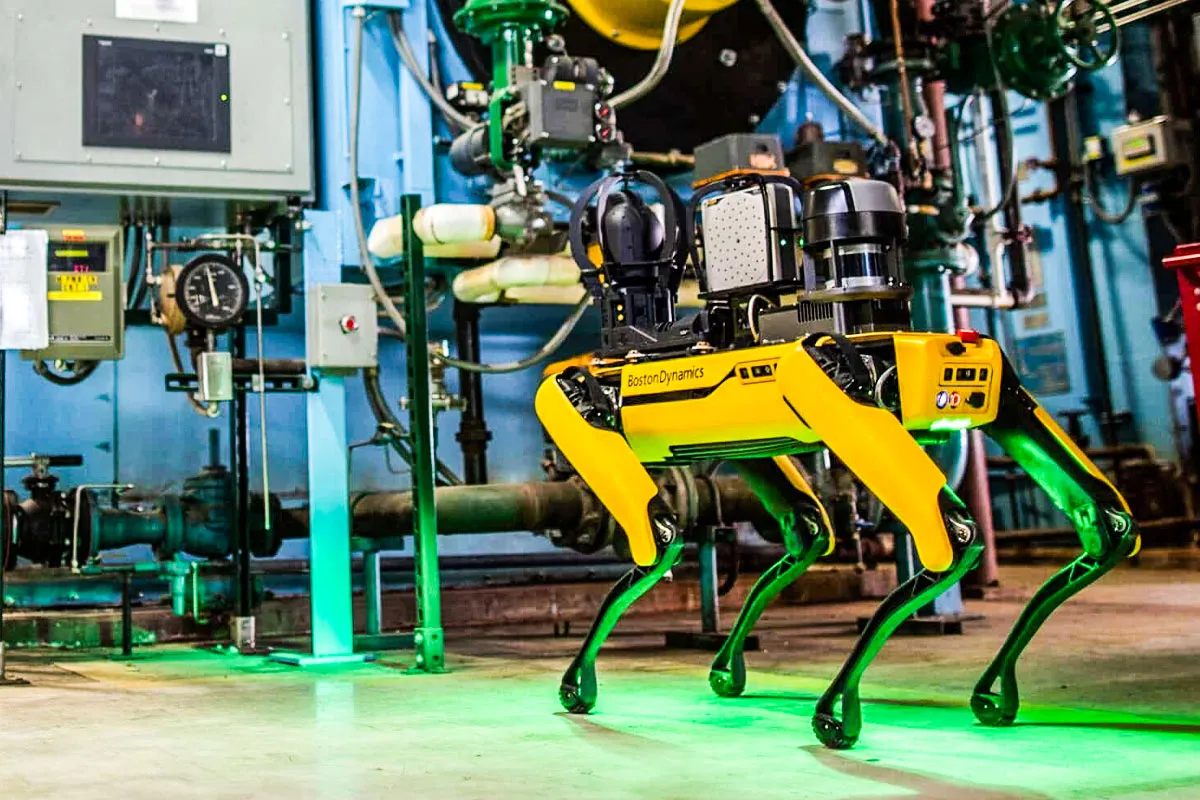

лЎңлҙҮ к°ң мҠӨнҢҹ - м¶ңмІҳ : ліҙмҠӨн„ҙ лӢӨмқҙлӮҙлҜ№мҠӨ

нҳ„лҢҖм°Ёк·ёлЈ№мқҖ мөңк·ј лӢЁн–үн•ң м—°л§җ мһ„мӣҗ мқёмӮ¬лҘј нҶөн•ҙ мҠӨл§ҲнҠёнҢ©нҶ лҰ¬ м „нҷҳм—җ лҢҖн•ң к°•л Ҙн•ң мқҳм§ҖлҘј л“ңлҹ¬лғҲлӢӨ. мӢұк°ҖнҸ¬лҘҙ кёҖлЎңлІҢ нҳҒмӢ м„јн„°(HMGICS) лІ•мқёмһҘмқё л°•нҳ„м„ұ мғҒл¬ҙмҷҖ нҳ„лҢҖм°ЁВ·кё°м•„ мқҙнҸ¬л ҲмҠӨнҠё(E-FOREST) м„јн„°мһҘ мқҙмһ¬лҜј мғҒл¬ҙлҘј к°Ғк°Ғ м „л¬ҙлЎң мҠ№м§„мӢңнӮЁ кІғмқҙлӢӨ. м—…кі„м—җм„ңлҠ” мҶҢн”„нҠёмӣЁм–ҙ м •мқҳ кіөмһҘмқҳ н•өмӢ¬ мқёл¬јл“Өм—җкІҢ нһҳмқ„ мӢӨм–ҙмЈјл©° ліёкІ©м Ғмқё мІҙм§Ҳ к°ңм„ м—җ лӮҳм„ кІғмқҙлқјлҠ” 분м„қмқҙ м§Җл°°м ҒмқҙлӢӨ.

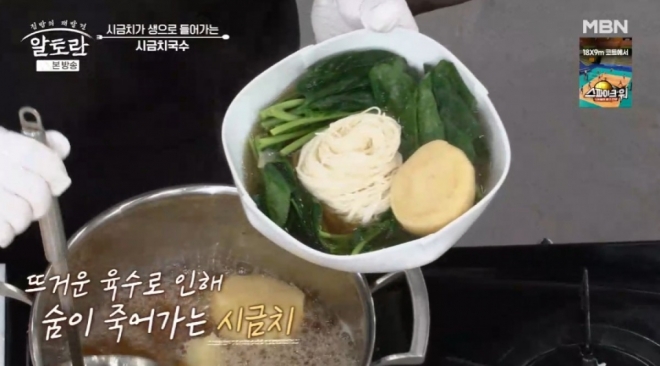

мқҙлІҲ мқёмӮ¬мқҳ л°°кІҪмқҙ лҗң HMGICSлҠ” нҳ„лҢҖм°Ёк·ёлЈ№ мөңмҙҲмқҳ мҠӨл§ҲнҠёнҢ©нҶ лҰ¬мқҙмһҗ SDFмқҳ н…ҢмҠӨнҠёлІ л“ң м—ӯн• мқ„ мҲҳн–үн•ҳлҠ” кіімқҙлӢӨ. 2023л…„ мӨҖкіөлҗң мқҙкіімқҖ м—°к°„ 3л§Ң лҢҖмқҳ м „кё°м°Ё мғқмӮ° лҠҘл Ҙмқ„ к°–м·„мңјл©°, мЎ°лҰҪВ·кІҖмӮ¬ л“ұ мЈјмҡ” кіөм •мқҳ м•Ҫ 70%к°Җ мһҗлҸҷнҷ”лҗҗлӢӨ. кіөмһҘ лӮҙл¶Җм—җм„ңлҠ” 200м—¬ лҢҖмқҳ лЎңлҙҮмқҙ мүҙ мғҲ м—Ҷмқҙ мӣҖм§Ғмқҙл©° мӢӨм ң мғқмӮ°мқ„ лӢҙлӢ№н•ңлӢӨ.

лЎңлҙҮк°ң мҠӨнҢҹл¶Җн„° л””м§Җн„ё нҠёмңҲк№Ңм§Җ

лЎңлҙҮ к°ң мҠӨнҢҹ - м¶ңмІҳ : ліҙмҠӨн„ҙ лӢӨмқҙлӮҙлҜ№мҠӨ

HMGICSм—җлҠ” AI, лЎңліҙнӢұмҠӨ, л””м§Җн„ё нҠёмңҲ л“ұ лҜёлһҳ м ңмЎ° кё°мҲ мқҙ 집м•Ҫлҗҳм–ҙ мһҲлӢӨ. нҳ„мӢӨмқҳ кіөмһҘмқ„ к°ҖмғҒ м„ёкі„м—җ к·ёлҢҖлЎң ліөм ңн•ң л””м§Җн„ё нҠёмңҲмқ„ нҶөн•ҙ мғқмӮ° нҡЁмңЁмқ„ к·№лҢҖнҷ”н•ҳкі , лҚ°мқҙн„° кё°л°ҳмқҳ м§ҖлҠҘнҳ• мҡҙмҳҒ мӢңмҠӨн…ңмңјлЎң н’Ҳм§Ҳ нҺём°ЁлҘј мөңмҶҢнҷ”н•ңлӢӨ.

нҠ№нһҲ нҳ„лҢҖм°Ёк·ёлЈ№мқҙ мқёмҲҳн•ң лЎңлҙҮ кё°м—… ліҙмҠӨн„ҙлӢӨмқҙлӮҙлҜ№мҠӨмқҳ лЎңлҙҮ к°ң вҖҳмҠӨнҢҹвҖҷмқҙ кіөмһҘмқ„ мҲңм°°н•ҳл©° м„Ө비лҘј м җкІҖн•ҳкі н’Ҳм§Ҳмқ„ кІҖмҲҳн•ҳлҠ” лӘЁмҠөмқҖ м „ м„ёкі„ лҜёл””м–ҙмқҳ нҒ° мЈјлӘ©мқ„ л°ӣм•ҳлӢӨ. мқҙлҠ” лӢЁмҲң мһҗлҸҷнҷ”лҘј л„ҳм–ҙ, мқёк°„кіј лЎңлҙҮмқҙ мң кё°м ҒмңјлЎң нҳ‘м—…н•ҳлҠ” вҖҳмқёк°„ мӨ‘мӢ¬ м ңмЎ°вҖҷлЎң нҷ•мһҘлҗҳкі мһҲмқҢмқ„ ліҙм—¬мӨҖлӢӨ. мҲҷл Ёлҗң л…ёлҸҷмһҗмқҳ кІҪн—ҳкіј лҚ°мқҙн„°лҘј лЎңлҙҮ мӢңмҠӨн…ңм—җ кІ°н•©н•ҙ мғқмӮ° н’Ҳм§Ҳмқ„ н•ң лӢЁкі„ лҒҢм–ҙмҳ¬лҰ¬лҠ” кІғмқҙ лӘ©н‘ңлӢӨ.

мҡёмӮ° кіөмһҘмңјлЎң мқҙм–ҙм§ҖлҠ” лҜёлһҳ лЎңл“ңл§ө

нҳ„лҢҖм°Ёк·ёлЈ№мқҖ HMGICSм—җм„ң 3л…„к°„ 축м Ғн•ң мҠӨл§ҲнҠёнҢ©нҶ лҰ¬ л…ён•ҳмҡ°лҘј 2026л…„ 1분기 мӨҖкіө мҳҲм •мқё мҡёмӮ° м „кё°м°Ё м „мҡ© кіөмһҘм—җ м „л©ҙ м Ғмҡ©н• кі„нҡҚмқҙлӢӨ. мқҙ кіөмһҘмқҖ н•ҳмқҙнҚјмәҗмҠӨнҢ…, AI, лЎңлҙҮ, л””м§Җн„ё нҠёмңҲмқҙ мҷ„лІҪн•ҳкІҢ кІ°н•©лҗң SDFмқҳ көӯлӮҙ мІ« м Ғмҡ© мӮ¬лЎҖлЎң кё°лЎқлҗ м „л§қмқҙлӢӨ.

мҠӨл§ҲнҠё кіөмһҘ - м¶ңмІҳ : нҳ„лҢҖмһҗлҸҷм°Ёк·ёлЈ№

лҚ” лӮҳм•„к°Җ нҳ„лҢҖм°Ёк·ёлЈ№мқҖ мҳӨлҠ” 2026л…„ CESм—җм„ң AI лЎңліҙнӢұмҠӨ мғқнғңкі„ нҷ•мһҘ м „лһөмқ„ л°ңн‘ңн•ҳкі , ліҙмҠӨн„ҙлӢӨмқҙлӮҙлҜ№мҠӨмқҳ м°Ём„ёлҢҖ нңҙлЁёл…ёмқҙл“ң лЎңлҙҮ вҖҳм „лҸҷмӢқ м•„нӢҖлқјмҠӨвҖҷмқҳ мӢӨл¬јмқ„ мӢңм—°н• мҳҲм •мқҙлӢӨ. мһҗлҸҷм°Ё м ңмЎ°мӮ¬лҘј л„ҳм–ҙ, лЎңлҙҮкіј AIк°Җ кІ°н•©лҗң лҜёлһҳ мӮ°м—…мқҳ м„ лҸ„ кё°м—…мңјлЎң кұ°л“ӯлӮҳл ӨлҠ” нҳ„лҢҖм°Ёк·ёлЈ№мқҳ кө¬мғҒмқҙ кёҖлЎңлІҢ л¬ҙлҢҖм—җм„ң ліёкІ©м ҒмңјлЎң нҺјміҗм§Ҳ кІғмңјлЎң ліҙмқёлӢӨ.

м„ңнҳңм§Җ кё°мһҗ seog@news-wa.com